Injection Molding vs Extrusion Blow Molding: Kapan Pilih yang Mana untuk Kemasan Plastik Anda?

Injection Molding vs Extrusion Blow Molding: Kapan Pilih yang Mana untuk Kemasan Plastik Anda?

Memilih antara injection molding dan extrusion blow molding adalah keputusan penting saat merancang kemasan plastik. Pilihan proses yang tepat akan memengaruhi bentuk botol atau cap, biaya mold, efisiensi produksi, dan konsistensi kualitas kemasan.

Sebagai manufaktur kemasan plastik rigid di Indonesia, PT Bintang Mitra Ananta Jaya (BMAJ) mendukung brand dalam memilih teknologi molding yang paling sesuai dengan kebutuhan produk dan industrinya.

Apa Itu Injection Molding?

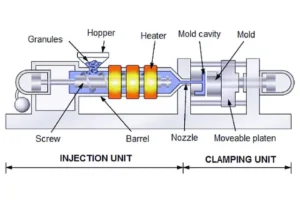

Injection molding adalah proses ketika biji plastik dilelehkan lalu disuntikkan ke dalam cetakan tertutup (mold), didinginkan, dan dikeluarkan sebagai produk plastik padat. Proses ini sangat populer untuk komponen yang membutuhkan presisi dimensi tinggi.

Contoh aplikasi untuk kemasan:

- Tutup botol / closures (screw cap, flip top, plug).

- Komponen kecil tambahan (insert, part pengunci, dll).

- Beberapa jenis thinwall container dengan bentuk presisi.

Bagi brand, injection molding ideal saat:

- Produk membutuhkan dimensi sangat akurat.

Apa Itu Extrusion Blow Molding?

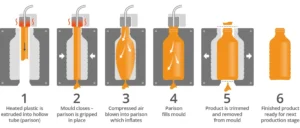

Extrusion blow molding (EBM) digunakan untuk membuat produk berongga seperti botol dan jerigen. Prosesnya: plastik dilelehkan, diekstrusi menjadi parison (tabung plastik panas), lalu ditiup di dalam cetakan hingga membentuk kontainer.

Contoh aplikasi extrusion blow molding:

- Botol HDPE atau plastik lain untuk personal care dan home care.

- Kontainer beragam volume, dari kecil hingga jerigen lebih besar.

Ekstrusion blow molding sangat berguna ketika:

- Anda membutuhkan variasi volume (misal: 250 ml, 500 ml, 1 liter) dengan bentuk botol sejenis.

- Fokus utama adalah kapasitas dan bentuk body botol.

Alur Injection vs Extrusion Blow Molding

Ilustrasi perbedaan:

Flow 1 – Alur Injection Molding (Produk Padat)

- Granule plastik → Mesin injection → Plastik meleleh → Disuntik ke mold tertutup → Pendinginan → Produk padat (cap/part) keluar.

Flow 2 – Alur Extrusion Blow Molding (Botol Berongga)

- Granule plastik → Mesin extruder → Parison (tabung plastik panas) → Parison masuk ke cetakan → Udara ditiup ke dalam parison → Bentuk botol/jerigen terbentuk → Pendinginan → Produk keluar.

Perbedaan Injection Molding dan Extrusion Blow Molding

1. Tipe Produk: Padat vs Berongga

- Injection molding:

- Untuk produk padat dan komponen kecil.

- Cocok untuk tutup, cap, dan part teknis dengan detail tinggi.

- Extrusion blow molding:

- Untuk produk berongga seperti botol dan jerigen.

- Cocok untuk kontainer dengan variasi volume.

Ringkasnya:

Jika produk utama Anda adalah botol/jerigen, extrusion blow molding biasanya menjadi pilihan utama. Sedangkan, untuk tutup dan komponen padat, injection molding lebih tepat.

2. Presisi Dimensi dan Detail

Injection molding unggul dalam presisi dimensi, terutama pada area ulir, snap-fit, dan detail mekanis lainnya. Ini penting agar tutup bisa menutup rapat, tidak bocor, dan tetap nyaman digunakan.

Extrusion blow molding tetap bisa menghasilkan leher botol yang baik, namun fokus utamanya adalah bentuk body dan volume kontainer, bukan detail kecil yang sangat kompleks.

3. Ukuran Produk dan Fleksibilitas Bentuk

- Injection molding:

- Umumnya digunakan untuk ukuran kecil hingga sedang.

- Bentuk dapat kompleks, tetapi produk tetap padat.

- Extrusion blow molding:

- Mendukung berbagai ukuran, mulai dari botol kecil hingga kontainer besar.

- Sangat fleksibel untuk variasi tinggi, diameter, dan bentuk body botol.

Untuk brand yang ingin satu desain botol dengan beberapa ukuran volume, extrusion blow molding sering kali lebih efisien.

4. Penggunaan Material dan Limbah

Injection molding cenderung menghasilkan limbah lebih sedikit karena plastik diinjeksikan langsung ke cavity dengan kontrol tinggi. Biasanya, sisa runner bisa dikelola dan dalam beberapa sistem dapat didaur ulang.

Extrusion blow molding menghasilkan flash (sisa material di bagian atas/bawah parison) yang harus dipotong dan biasanya didaur ulang. Meskipun begitu, proses ini tetap menjadi standar industri untuk botol dan jerigen plastik.

Tabel Perbandingan Injection Molding vs Extrusion Blow Molding

| Faktor | Injection Molding | Extrusion Blow Molding |

|---|---|---|

| Tipe produk | Padat, komponen kecil, detail tinggi | Berongga: botol, jerigen, kontainer |

| Contoh di kemasan | Cap, tutup flip-top, insert, part teknis | Botol personal care, home care, jerigen HDPE |

| Presisi dimensi | Sangat tinggi, ideal untuk ulir & fitting | Baik, fokus pada bentuk body dan volume |

| Ukuran tipikal | Kecil sampai sedang | Kecil sampai besar |

| Fleksibilitas bentuk | Detail rumit di part kecil | Fleksibel untuk variasi bentuk dan kapasitas botol |

| Limbah material | Umumnya lebih sedikit flash | Ada flash yang dipotong dan bisa didaur ulang |

| Kebutuhan brand umum | Butuh part presisi & komponen yang presisi menyatu | Butuh botol/jerigen dengan berbagai kapasitas |

Case: Proses Mana yang Tepat untuk Anda?

-

Brand personal care dengan botol shampoo + cap flip-top

-

Botol: extrusion blow molding (fleksibel ukuran & bentuk botol).

-

Tutup: injection molding (butuh presisi untuk mekanisme buka-tutup dan ulir).

-

-

Produk kimia dengan jerigen 5 liter

-

Biasanya memakai extrusion blow molding karena ukuran besar dan berongga.

-

-

Komponen plastik kecil sebagai bagian dari dispenser atau sistem kemasan

-

Injection molding lebih sesuai karena fokus di detail dan toleransi dimensi.

-

Bagaimana BMAJ Membantu Memilih Proses yang Tepat?

Sebagai pabrik kemasan plastik rigid, Bintang Mitra Ananta Jaya menyediakan layanan desain, pengembangan mold, produksi injection molding, dan extrusion blow molding dalam satu atap.

Proses konsultasi biasanya meliputi:

- Memahami kategori produk dan cara pemakaian kemasan.

- Menentukan apakah fokus utama adalah botol/jerigen, cap, atau keduanya.

- Mengusulkan kombinasi proses (misalnya botol dengan extrusion blow molding dan tutup dengan injection molding) yang paling efisien untuk jangka panjang.

Kapan Saatnya Diskusi dengan Tim BMAJ?

Pertimbangkan untuk menghubungi tim BMAJ jika Anda:

- Pertama, Sedang mengembangkan produk baru dan ingin memastikan desain kemasan siap produksi.

- Kedua, perlu mengoptimalkan biaya mold, lead time produksi, dan konsistensi kualitas kemasan.

Tim BMAJ siap membantu mereview kebutuhan Anda, memberikan rekomendasi proses yang tepat, serta mendampingi dari tahap desain hingga produksi massal.